Kun valssattu teräs tulee vetoprosessiin, se kohtaa sarjan huolellisesti suunniteltuja muotteja. Nämä muotit ovat kuin tarkistuspisteitä. Teräksen täytyy kulkea niiden läpi yksitellen jännityksen alaisena saattaakseen päätökseen oman muuntonsa. Piirustusperiaate näyttää yksinkertaiselta, mutta itse asiassa se sisältää lukemattomia teknisiä yksityiskohtia. Kiristyksen vaikutuksesta teräs on läheisessä kosketuksessa muotin sisäseinään. Kun teräs kulkee edelleen muotin läpi, sen halkaisija pienenee vähitellen ja sen pituus kasvaa vastaavasti. Tässä prosessissa jokainen koon muutos liittyy kaasunaulan lopulliseen suorituskykyyn.

Piirustusprosessin ydintyökaluna vetomuotin suunnittelu- ja valmistustaso määrää suoraan naulantangon laadun. Muotin sisäseinän viimeistely on ensisijainen näkökohta. Jos sisäseinä ei ole tarpeeksi sileä, teräksen pinta naarmuuntuu kulkiessaan muotin läpi, jolloin muodostuu hienoja halkeamia tai uria. Nämä näennäisesti pienet viat voivat muodostua stressin keskittymispisteiksi kaasukynsien käytön aikana, mikä heikentää kynnen rungon lujuutta ja jopa aiheuttaa kynnen rungon katkeamisen voiman vaikutuksesta. Muotin sisäseinämän on käytävä läpi useita hiontaprosesseja karkeasta hionnasta hienohiontaan ja sitten kiillotukseen. Jokaisella askeleella pyritään tekemään sisäseinästä yhtä sileä kuin peili, jotta teräs pääsee kulkemaan tasaisesti ilman vaurioita.

Muotin aukon tarkkuus on myös ratkaiseva. Kaasu kynnet niillä on erittäin tiukat vaatimukset naulan tangon koosta. Erittäin pienetkin virheet voivat vaikuttaa sen kiinnitysvaikutukseen käytännön sovelluksissa. Piirustusmuotin aukko on suunniteltava tarkan kokogradientin mukaan. Kunkin muotin aukko muodostaa kohtuullisen kokoeron etu- ja takamuottien kanssa, joten teräs muotoutuu vähitellen ja tasaisesti vetoprosessin aikana. Tämä tarkka koon säätö ei vain takaa naulan tangon halkaisijan tasaisuutta, vaan myös tehokkaasti välttää vikoja, kuten onteloita ja löysyyttä teräksen sisällä liiallisesta muodonmuutoksesta. Muotin valmistuksessa käytetään erittäin tarkkoja työstölaitteita, kuten CNC-työstökeskuksia, ohjaamaan tarkasti työkalun liikerataa tietokoneohjelmien avulla, jotta varmistetaan, että muotin aukon virhe hallitaan hyvin pienellä alueella.

Muotin kartioasetus on myös avain piirustusmuotin suunnitteluun. Sopiva kartio voi ohjata terästä pääsemään sulavasti suuttimeen, vähentää kitkaa ja vastusta teräksen ja muotin sisääntulon välillä ja auttaa terästä jännittämään tasaisesti muotin sisällä liiallisen paikallisen jännityksen välttämiseksi. Jos kartio on liian pieni, teräksellä voi olla vaikeuksia päästä suuttimeen, mikä voi estää vetoprosessin; jos kartio on liian suuri, teräs vääntyy epätasaisesti muotissa, mikä vaikuttaa naulan tangon mittatarkkuuteen ja pinnan laatuun. Insinöörien on määritettävä sopivin muotin kartio toistuvien laskelmien ja testien jälkeen, jotka perustuvat erilaisiin tekijöihin, kuten teräksen materiaaliominaisuuksiin, vetonopeus ja vetovoiman suuruus.

Vetovoiman hallinta on vetoprosessin aikana avaintekijä prosessin sujuvan etenemisen varmistamiseksi. Jos vetovoima on liian pieni, teräs ei voi voittaa muotin vastusta ja sen läpi kulkeminen on vaikeaa, mikä johtaa vetovirheeseen; jos vetovoima on liian suuri, teräs voi venyä liikaa, mikä johtaa ohenemiseen ja murtumiseen. Tarkan jännityksenhallinnan saavuttamiseksi nykyaikaiset piirustuslaitteet on varustettu edistyneillä tunnistus- ja ohjausjärjestelmillä. Anturi tarkkailee reaaliajassa teräksen jännitystä ja muodonmuutoksia vetoprosessin aikana ja välittää tiedot ohjausjärjestelmään. Ohjausjärjestelmä säätää dynaamisesti vetovoimaa ennalta asetettujen parametrien mukaan. Kun riittämätön jännitys havaitaan, järjestelmä lisää jännitystä automaattisesti; kun jännitys on liian suuri, jännitystä vähennetään ajan myötä, jotta varmistetaan, että vetoprosessi on vakaa ja tasainen.

Kireydenhallinnan lisäksi voiteluaineiden käyttö on tärkeässä roolissa vetoprosessissa. Erikoisvoiteluaineita levitetään tasaisesti teräksen pinnalle muodostaen voitelukalvon teräksen ja muotin väliin. Tämä voitelukalvo voi vähentää merkittävästi näiden kahden välistä kitkaa, vähentää teräksen pinnan kulumista ja parantaa vetotehokkuutta. Voiteluaineet voivat myös eristää ilmaa jossain määrin, estää terästä hapettumasta vetoprosessin aikana ja suojata teräksen pinnan laatua. Erityyppisten terästen ja muottien on käytettävä niille sopivia voiteluaineita parhaan voiteluvaikutuksen saavuttamiseksi.

Piirustusprosessi ei tapahdu yhdessä yössä, vaan vaiheittainen prosessi. Teräksen on läpäistävä useita muotteja peräkkäin, jotta se saavuttaa vähitellen vaaditun koon ja tarkkuuden. Tässä prosessissa naulantangon koko ja pinnan laatu on testattava jokaisen piirtämisen jälkeen. Kun ongelma löytyy, säädä piirustusparametreja tai vaihda muotti ajoissa varmistaaksesi, että lopullinen naulatanko täyttää laatustandardit.

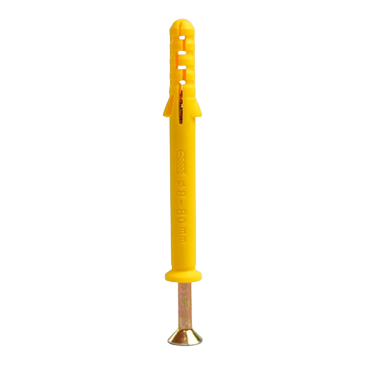

Vetoprosessilla on välttämätön rooli kaasunaulojen valmistusprosessissa. Muottien huolellisen suunnittelun ja valmistuksen, prosessiparametrien, kuten jännityksen, tarkan hallinnan ja jokaisen lenkin tiukan valvonnan ansiosta valssattu teräs on veistetty naulantankoiksi, joilla on tarkat mitat ja sileät pinnat. Juuri tämä tarkka kaiverrusprosessi luo vankan pohjan kaasunaulojen erinomaisen suorituskyvyn toteuttamiselle, jolloin pienet kaasunaulat voivat toimia tehokkaana ja luotettavana kiinnitysroolina esimerkiksi rakentamisessa ja koristelussa. Valmistustekniikan jatkuvan kehityksen myötä vetoprosessia optimoidaan edelleen, jotta saadaan vahva takuu korkealaatuisten kaasunaulojen tuotannosta.

+86-15052135118

+86-15052135118

Ota yhteyttä

Ota yhteyttä