1. Bimetallimateriaaliyhdistelmä luo perustan korkealle lujuudelle

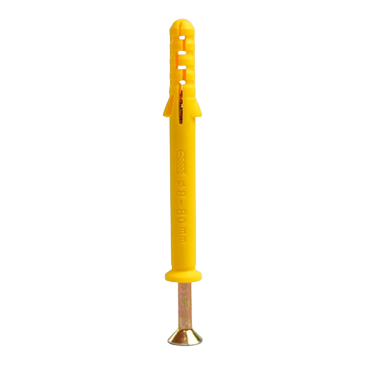

Itseporautuvat bimetalliseosruuvit yhdistää orgaanisesti kaksi erilaista metallimateriaalia, joilla kullakin on keskeinen rooli omalla toiminta-alueellaan, mikä tarjoaa materiaaliperustan korkealle liitoslujuudelle ja ulosvetolujuudelle.

Ruuvin pää- ja lukitusosissa käytetään usein erityisiä ruostumattomia teräsmateriaaleja. Tällä ruostumattomalla teräksellä on hyvä sitkeys ja sitkeys. Kiristysprosessin aikana se ei murtu helposti, vaikka se muuttaisikin muotoaan suuren ulkoisen voiman vaikutuksesta. Kun ruuvi ruuvataan liitettyyn osaan, pää sopii tiukasti liitettävän osan pintaan. Ruostumaton teräsmateriaali voi jakaa paineen tasaisesti kaikista suunnista ja välttää paikallisia jännityskeskittymiä ominaisuuksiensa ansiosta. Samalla sen rakenne on vakaa ja pystyy säilyttämään muotonsa pitkäaikaisessa käytössä antaen jatkuvasti vakaan lukitusvoiman koko liitosrakenteelle, mikä on tärkeä edellytys liitoksen lujuuden ja ulosvetolujuuden varmistamiselle.

Kierteitysosa ja kärjen porausperäosa on valmistettu seosteräksestä tai hiiliteräksestä. Erikoiskäsittelyn jälkeen näiden metallien kovuus paranee huomattavasti. Kun ruuvi tunkeutuu materiaaliin, korkeakovuusporan pyrstö on kuin terävä työkalu, joka voi nopeasti leikata materiaalin luoden olosuhteet myöhempään kierteitykseen ja liittämiseen. Kierreliitoksen muodostamisen jälkeen kierreosan seosteräs tai hiiliteräs puree tiukasti liitetyn osan kierteen suurella lujuudellaan. Vahva kitka ja mekaaninen lukitus näiden kahden välillä mahdollistavat sen, että ruuvi hajottaa tehokkaasti ulkoisen voiman koko liitosalueelle, kun se altistuu jännitykselle ja leikkausvoimalle, sen sijaan että se vaikuttaisi vain paikalliseen alueeseen, mikä parantaa merkittävästi liitoksen lujuutta ja ulosvetovoimaa.

Lisäksi nämä kaksi metallimateriaalia täydentävät toisiaan fysikaalisissa ja kemiallisissa ominaisuuksissa. Ruostumattoman teräksen korroosionkestävyys varmistaa ruuvin käyttöiän erilaisissa ympäristöissä välttäen korroosion aiheuttaman materiaalin ominaisuuksien huonontumisen, mikä puolestaan vaikuttaa liitoksen lujuuteen; seosteräksen tai hiiliteräksen korkea kovuus ja lujuus keskittyvät tehokkaan tunkeutumisen ja lujan liitoksen saavuttamiseen. Tämä materiaaliyhdistelmä mahdollistaa bimetallikomposiittiset itseporautuvat ruuvit säilyttämään hyvän liitoksen suorituskyvyn erilaisissa työolosuhteissa ja varmistamaan liitososan vakauden.

Toiseksi tarkka valmistusprosessi parantaa yhteyden suorituskykyä

Kohtuullisen materiaaliyhdistelmän lisäksi tarkka valmistusprosessi on toinen avaintekijä bimetallikomposiittiruuveille, joilla saavutetaan korkea liitoslujuus ja ulosvetolujuus.

Komposiittiprosessi on tuotantoprosessin avainvaihe. Kun ruostumaton teräs yhdistetään seosteräkseen tai hiiliteräkseen, olipa kyseessä hitsauskomposiitti tai kuumapuristuskomposiitti, prosessiparametreja on säädettävä tarkasti. Esimerkkinä hitsauskomposiittista kitkahitsauksessa kahden metallipinnan toisiaan vasten hankaavien nopeus, paine ja kitka-aika vaikuttavat hitsausrajapinnan laatuun. Vain kun nämä parametrit sopivat yhteen optimaalisesti, nämä kaksi metallia voidaan sulattaa täysin korkeassa lämpötilassa muodostamaan vahvan sidosrajapinnan, mikä varmistaa, että komposiittimateriaalilla ei ole ongelmia, kuten delaminaatiota ja halkeilua myöhemmän käsittelyn ja käytön aikana, mikä luo perustan korkealle liitoslujuudelle ja ulosvetolujuudelle. Jos komposiittiprosessi ei ole paikoillaan, kaksi metallia eivät ole tiukasti sidottu toisiinsa, ja se on helppo irrottaa liitoksesta voiman vaikutuksesta, mikä johtaa liitosvirheeseen.

Muovausprosessilla on tiukat vaatimukset ruuvin mittatarkkuudelle ja muodolle. Alkumuovauksesta kylmä- tai kuumatakomalla, sorvausprosessiin, jolla varmistetaan tangon halkaisijan tarkkuus ja pinnan karheus, valssaukseen tai kierteitykseen langan muodostamiseksi, jokainen lenkki on ratkaiseva. Tarkka koko voi varmistaa, että ruuvi ja liitetyn osan kierteet sopivat täydellisesti ja pienentävät rakoa asennuksen jälkeen. Jos kierrekoko on epätarkka, se ei pysty muodostamaan tiivistä sovitusta liitettyjen osien kanssa. Jännityksellä ja leikkausvoimalla se on helppo löystyä tai jopa luistaa, mikä heikentää vakavasti liitoslujuutta ja ulosvetovoimaa. Hyvä pinnan karheus voi vähentää kitkaa, mikä helpottaa ruuvin ruuvaamista liitettyihin osiin ja auttaa myös parantamaan liitoksen vakautta.

Lämpökäsittelyprosessin roolia ruuvien suorituskyvyn parantamisessa ei voida jättää huomiotta. Seostettujen terästen tai hiiliteräsosien osalta lämpötila, aika ja muut sammutuksen ja karkaisun parametriasetukset määräävät sen sisäisen rakenteen ja suorituskyvyn. Sopiva karkaisuprosessi voi antaa seosteräkselle martensiittisen rakenteen, mikä parantaa huomattavasti kovuutta ja lujuutta; asianmukainen karkaisukäsittely voi poistaa sammutusjännityksen ja säätää kovuuden ja sitkeyden välistä tasapainoa. Tällaisen lämpökäsittelyn jälkeen kierteitysosalla ja poran pyrstöosalla on korkea kovuus tehokkaan tunkeutumisen saavuttamiseksi, ja niillä on myös riittävä sitkeys estämään haurasmurtuminen voiman vaikutuksesta, mikä parantaa koko ruuvin liitoslujuutta ja ulosvetolujuutta. Ruostumattomien teräsosien osalta kiinteä liuoskäsittely voi parantaa sen korroosionkestävyyttä ja prosessointikykyä varmistaen, että materiaaliongelmat eivät vaikuta liitoksen kokonaisvaikutukseen liitäntäprosessin aikana.

Pintakäsittely vaikuttaa myös ruuvin liitosominaisuuksiin. Käsittelyillä, kuten galvanointi ja sinkki-tinaseospinnoitus, ei vain voida parantaa ruuvien korroosionestokykyä, vaan myös pinnan kulutuskestävyyttä ja voitelukykyä voidaan parantaa jossain määrin. Korroosionestokyvyn parantaminen varmistaa, että ruuvien lujuus ei heikkene korroosion vuoksi pitkäaikaisen käytön aikana; hyvä kulutuskestävyys mahdollistaa langan muodon säilyttämisen useiden kiristys- ja löysäysprosessejen aikana, mikä säilyttää tiukan pureman liitettyjen osien kanssa; ja oikea voitelu helpottaa ruuvien kiinnittymistä liitettyihin osiin, mikä vähentää vastusta ja vaurioita asennuksen aikana sekä varmistaa liitoksen eheyden ja lujuuden.

3. Korkean liitäntälujuuden ja ulosvetolujuuden toteutus todellisissa skenaarioissa

Rakennusrakenteissa bimetallikomposiittien itseporautuvien ruuvien korkean liitoslujuuden ja ulosvetolujuuden edut heijastuvat täysin. Teräsrakenteisissa rakennuksissa teräspalkkien ja teräspilarien välisen liitoksen on kestettävä valtavia kuormituksia, mukaan lukien rakennuksen itsensä paino, tuulikuormat, seismiset kuormat jne. Bimetallikomposiittiset itseporautuvat ruuvit voivat suurella liitoslujuudellaan yhdistää teräspalkit ja teräspilarit tiukasti yhteen, jolloin koko teräsrakenne muodostaa vakaan kokonaisuuden. Kun ruuvit joutuvat alttiiksi ulkoisille voimille, ne voivat siirtää ja hajottaa kuormia tehokkaasti välttääkseen liitososien vaurioitumisen, koska ne eivät kestä jännitys- ja leikkausvoimia. Asennettaessa verhoseiniä korkeisiin rakennuksiin ruuveilla on kiinnitettävä verhoseinäpaneelit luotettavasti köliin, jotta verhoseinät eivät putoa ankarissa sääolosuhteissa, kuten voimakkaassa tuulessa. Itseporautuvien bimetallikomposiittiruuvien korkea ulosvetolujuus mahdollistaa niiden tarttumisen tiukasti köliin ja paneeleihin, antaa riittävän ankkurointivoiman ja varmistaa verhoseinäjärjestelmän turvallisuuden.

Mekaanisten laitteiden valmistuksessa myös bimetallikomposiittiruuveilla on tärkeä rooli. Työstökoneiden käytön aikana syntyy toistuvia tärinöitä ja iskuvoimia eri komponenttien välillä. Itseporautuvia bimetallikomposiittiruuveja käytetään avainkomponenttien, kuten työstökoneiden alustan ja pylväiden, liittämiseen. Niiden korkea liitoslujuus ja ulosvetolujuus voivat varmistaa, että nämä komponentit säilyttävät aina suhteelliset asennot monimutkaisissa työolosuhteissa, mikä varmistaa työstötarkkuuden ja työstökoneiden vakauden. Autojen moottoreiden kokoonpanossa moottorin sisällä vallitseva korkea lämpötila ja korkea paine aiheuttavat erittäin korkeat suorituskykyvaatimukset kiinnikkeille. Itseporautuvia bimetallikomposiittiruuveja käytetään moottorin sylinterilohkon, sylinterinkannen ja muiden komponenttien yhdistämiseen. Niiden lujuusominaisuuksien ansiosta ne kestävät valtavan paineen ja tärinän, joka syntyy moottorin käydessä, mikä varmistaa moottorin normaalin toiminnan ja välttää löystyneiden liitosten aiheuttaman moottorin vaurioitumisen.

+86-15052135118

+86-15052135118

Ota yhteyttä

Ota yhteyttä